岡山デニム生地ができるまで

岡山デニム生地ができるまで

国産デニムアパレルブランドRipo trenta anni。

岡山にある自社工場でデニムを知り尽くした職人たちによる作り込まれた国産デニムは多くのファンを魅了しています。

今回はそんなRipo trenta anniの岡山デニム生地ができるまでを細かくご紹介します。

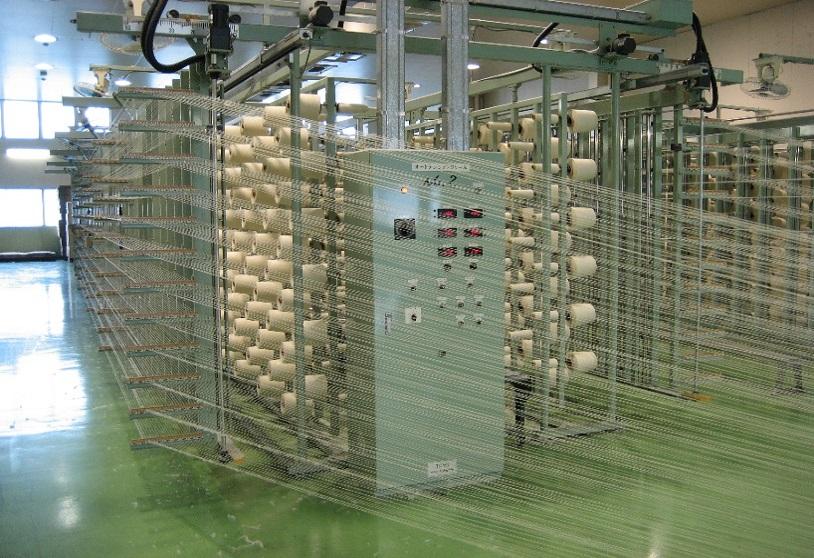

①整経

工程の一番最初にあたる『整経』の作業。『経』とはタテ糸のことを意味します。

空間の中に糸を一本一本張り巡らせ、ゴミやヨレなどを取り除きながらロープ染色するための束(7番:500本)を準備していきます。

糸が一本でも切れると後の工程を止めることになるため、丁寧に点検しながらロープ状に束ね、巻いていきます。

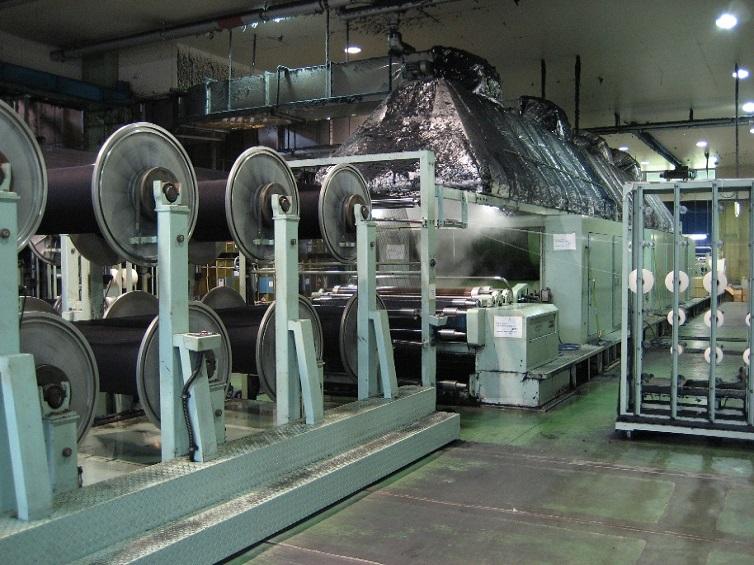

②ロープ染色機

デニム生地の特徴であるロープ染色とは、糸をロープ上に束ねてインディゴ染めする方法のことを言います。

糸の芯は白いまま残り(中白染色)、デニムの美しい色落ちに繋がる大事な工程になります。

ロープ染色機での染色ではインディゴの浴槽が並んでおり(※7槽程度)、糸はこの浴槽に浸かっては最高で約10mの高さまで引き上げられます。

インディゴ染料は空気に触れて酸化することにより染まる特性があるので、この上下運動は不可欠になります。

糸は徐々に薄い黄色から薄青、濃い青へと染まっていきます。

備考:染料 本藍をナチュラルインディゴと呼び、合成インディゴをピュアインディゴと呼びます。現在はピュアインディゴが主流です。

③分繊

染め上がったロープ状の糸は織機にかける前に1本ずつに分け、平らにならします。

このシート状に並べていく作業を『分繊(ぶんせん)』といいます。

機械の助けは借りるものの、細かな引っかかりを見つけ出して取り除いていくのは、すべて手作業で行います。

④糊付け(サイジング)

この段階での糸はコシが充分ではなく、柔らかすぎて織り機で織ることができないため、糊付け(サイジング)を行って糸に張りを付けていきます。

巨大な芯棒(ビーム)でサイジング機で巻いていき、糸の準備が完了になります。

⑤力織機(シャトル織機)

デニムの中でも特に注目を集めるのが、この昔ながらの力織機(シャトル織機)で織られたもの。 生地の両端に『セルビッチ/ミミ』などと呼ばれるほつれ防止の部分が出るのが特徴です。

タテ糸のテンションを緩められるため生地に表情が出やすく、生地巾は80cm前後と巾が短くなります。

★8時間稼働⇒約35M/1台あたり

⑥革新織機

革新織機とは主に大量生産を前提にした機械で、織るスピードは力織機(シャトル織機)の3~4倍となります。

生地巾も148cm前後のダブル巾の生地が織れ、かつ力織機(シャトル織機)に比べると凹凸の少ない滑らかな生地になります。

⑦整理加工

生地のクオリティーを安定させるために次の加工を行います。

◆毛焼き加工(※表面をバーナーで焼いて生地を滑らかにする)

↓

◆スキュー(※ねじれ防止)

↓

◆サンフォライズ(※強制的に生地を縮ませ、ジーンズ製品の縮みを抑えるための防縮加工)

↓

◆ヒートセット(※ストレッチのあるもの限定)

↓

◆様々な加工を終え、厳しい基準をくぐり抜けた品だけが反物をビーム(芯棒)に巻いた形に整えて梱包

↓

◆岡山デニムが世界へ

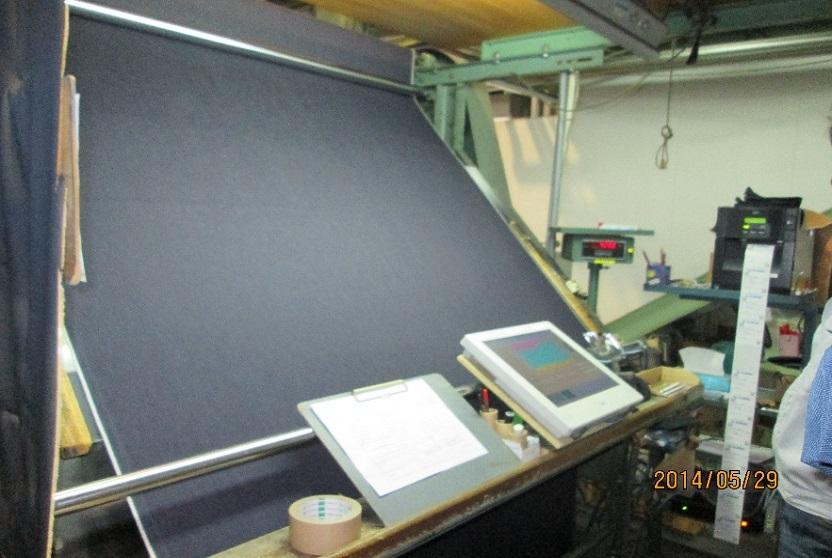

⑧最終検反

最終検反では傷の種類によって減点評価して、A 反・B反・C反に分類。 A反のみが基準クリアとなります。

新着アイテムNEW ARRIVAL

ランキングSALES RANKING

お買い物の流れSHOPPING FLOW

商品をカートに

購入したい商品をカートに入れます。

カート画面へ進む

カート画面で商品と金額を確認します。

お客様情報の入力

ご住所・連絡先・決済方法等を入力します。

注文内容の確認

ご注文内容を確認し、注文確定します。

商品の発送

ご注文の商品を発送します。

商品到着をお待ち下さい。