ニット、シャツ素材のこだわり

編み物の歴史

古代、魚をとる網やカゴやむしろなどに原型があり、英語でメリヤスをHOSIERY(ホーズ)といいます。

ホーズは「靴下」の意味であり、編物の歴史は靴下から始まった事が伺えます。

その後1589年イギリスのウイリアム・リーが靴下機を発明したことで、今日までの編物(ニット、カット)の発端となりました。

日本で靴下が作られるようになったのは、メリヤス編機が輸入された明治になってからの話になります。

そして、メリヤスがニットといわれ、織物と肩を並べるまでに発展し、衣料分野で大きな割合を占めるようになったのは戦後になってからのことです。

カットソー生地 和歌山産地

明治42年、楠本藤楠氏が和歌山市小野町でスイス製メリヤス機・丸編み機5台を設置し、操業開始を導入して事業を起こしたのが始まりといわれています。

ある程度の基盤を形成したのは明治43年以降で、大正時代には第一次世界大戦を契機に、紀州ネルの起毛加工方法を応用した綿メリヤスとして飛躍的に発展を遂げ、 業者数は約80、設備機械台数約4,000台となり、全国一の丸編みメリヤス産地に発展しました。

昭和28年には和歌山ニット工業組合が設立され、昭和30年代に入るとそれまでの綿メリヤス肌着用生地に加え、「ジャージ生地」と呼ばれる合繊メリヤス生地が開発されました。

この「ジャージ生地」は婦人服、子供服、スポーツ衣料などのジャンルでブームを起こし、和歌山は一大産地としてさらに発展しました。

しかし、昭和48年末のオイルショックが和歌山のニット業界に大きな打撃を与え、原材料の綿糸は1/3に暴落し、生産量も30%以上減少しました。

その後は一進一退で推移しましたが、過剰設備による過剰生産が引き起こした価格の下落やグローバル化の進展によって、産業構造に変化が起こり海外からの安価な輸入品が市場を席巻しました。

これにより、和歌山ニットを取り巻く環境は非常に厳しい状況となりました。

和歌山のニット産業を支える各企業も、製品の差別化・企画提案力・マーケティングの強化、さらには多品種少量生産や納期短縮への対応などの改善を図っています。

また日本伝統の和紙を繊維状に加工した抄繊糸(しょうせんし) を用いた生地を使うなど、 伝統の見直しから価値を創り出す流れもあります。

ソーイング

上記に記載している通り、縫製工場の方でも日本製から海外製にシフトした事により、縫製工場としても日本製でのメリットを生み出すことに尽力しはじめました。

異素材組み合わせ・カットソーと布帛の組合せや、カットソーとニットの組合せなどに対応するために、特殊ミシンの開発・導入ミシンのアタッチメント(押さえ)を独自に開発し、ステッチの種類の対応を大幅に広げました。(はしごステッチなど)

その代表例として、海外との差別化を考えた、明治時代からの匠の技術を用いて生み出された技術開発による、MADE IN JAPANのブランドの確立があります。

二次加工(刺繍、プリント)

昭和30年以降になると「ジャージ生地」と呼ばれる合繊メリヤス生地が開発され、「ジャージ生地」は婦人服・子供服・スポーツ衣料などのジャンルでブームを起こしたと上記に記載していますが、その当時子供服にも刺繍の依頼が多くなりました。

しかし生地にそのまま刺繍を打ったら(肌側)に響いている糸が赤ちゃんの肌には刺激となりかぶれなどの事例が発生。

そこで赤ちゃんの肌を傷つけない刺繍をと名古屋のラカムという会社で開発されたのが、生地に直接刺繍を打つのではなく、刺繍のデザインを圧着(アイロンで付ける手法)でした。

生地の肌にあたる側に響かず赤ちゃんの肌を守り、また洗濯機洗いでも刺繍が剥がれないようプレス時間・接着の分量を計算し、品質面もクリアにした技術を開発。

特許を取得し、ラカム刺繍としてベビー用品として留まらずコレクションブランドにも使用されています。

プリントは海外製の場合は一般的なプリント手法(インクジェット、発砲、フロッキー、手捺染)などは可能ですが、刺繍調プリント・皮革調プリント・ジェルコートなどの特殊なプリントは対応できません。

技、設備もそうですが相手の要望している感性を読み取るセンスの違いが同じ手法でも雲田の差が出てくるのです。

技術 × 設備 × センス × 技術開発 = 日本製

このような要素を組み合わせ守破離を繰り返していくことが、JAPANクオリティーにつながっています。

※守破離…「守」は、師や流派の教え、型、技を忠実に守り、確実に身につける段階。「破」は、他の師や流派の教えについても考え、良いものを取り入れ、心技を発展させる段階。「離」は、一つの流派から離れ、独自の新しいものを生み出し確立させる段階。

シャツ生地の素材を知ろう

ブロード

ブロードたて糸とよこ糸に同じ太さの糸を使用して、たて糸をよこ糸の倍くらいの密度に

織った平織りの生地。表面になめらかな光沢があり、高い番手になるほど光沢が増す。

50番手のものが多く使用され、80~120番手になると上質な高級感がある。

ポプリンともいう。

オックスフォード

オックスフォード

たて糸・よこ糸を2本ずつ引きそろえて、平織りにした生地。斜子織りともいう。

比較的厚地で光沢があり、織目がはっきりしているのが特徴。

ソフトで通気性があり丈夫。ボタンダウンシャツによく用いられる。

たて糸・よこ糸を2本ずつ引きそろえたうえ、たて糸に色糸、よこ糸に白糸を使用して織ったものを

オックスフォードシャンブレーという。

サテン

サテン

たて糸とよこ糸の交わる組織点をなるべく少なくしたうえで、

その組織点を連続しないように分散させ、

並布面にたて糸かよこ糸のどちらかだけを緻密に浮かせてばせた繻子織りの生地。

独特の光沢があり、なめらか。ドレッシーな衣装に適している。繻子ともいう。

絹を用いた本繻子(シルクサテン)・綿繻子(綿サテン)・毛繻子などがある。

シャンブレー

シャンブレー

たて糸に色糸、よこ糸に白糸を使用した平織りの生地。

薄手で艶があり、淡いパステルカラーが特徴。

ローン

ローン

細い番手を使用し、密度を粗くした平織り生地。

薄手の素材でさらさらとした上品な感じがある。

ボイル

ボイル

細い強撚糸(ボイル糸)を使用した平織り生地。

薄手で通気性があり、シャリ感があるので夏用素材に向いている。

たて糸・よこ糸の両方に双糸を使用したものを本ボイル、

よこ糸に単糸を使用したものを半ボイルという。

刺子織

刺子織

平織りなどの生地に、刺繍をしたかのようにやや太めの糸を浮かせて織り、

ストライプやチェックといった柄・模様を表現したもの。

ツイル

ツイル

綾織ともいう。たて糸、よこ糸をそれぞれ2本以上の間隔で交差させる織り方。

平織に比べると交差が少なく浮糸が多いため、地厚の生地が得られる。

また表面に出る糸の面積が多く光沢があり、ななめに畝(うね)が現れる。

カルゼ

カルゼ

たて糸またはよこ糸を2本以上引きそろえて、よこ糸やたて糸に交錯して組み合わせて織った生地。

ななめに畦(うね)が現れることが特徴。

光沢があり、ドレッシーで高級感があり、地合いがやわらか、シワ寄りが少なく着心地がいい。

カルゼとは、イギリスのサフォーク州の毛織物産地「カージー」からきたといわれている。

ヘリンボーン

ヘリンボーン

ヘリンボーンとは英語でニシンの骨のこと。模様がニシンの骨に似ているので名付けられた。

日本語では杉綾織という。由来は山型の連続した模様が杉の枝ぶりに見えることから。

世界に誇る日本の伝統織物<尾州ウール>

古くは奈良時代から繊維産業が行われていた尾州は、明治24年の濃尾地震を境に毛織物の生産が始まりました。

木曽川流域の豊かな自然環境に恵まれた尾州(愛知県尾張西部地域から岐阜県西濃地域)は、

麻、絹、綿、ウールと時代に合わせて変遷しながら、繊維の一大産地に発展してきました。

そんな尾州産業の強みは、糸から織物になるまで数多くの工程を、同じ地域の中で分業協業していることです。

紡績、撚糸、染色、製織、整理まで、工程ごとに幅広い企業から成り立ち、それぞれに技術が培われています。

この地域で国内生産量の約8割の毛織物が生産されています。

糸に始まり、織物、編み物、仕上げ加工までそれぞれの工程ごとに多種多様なものづくりの技があります。

主となるのは毛織物と言っても実にさまざまで、尾州の素材を一口に語ることはできません。

堅実で実直なメンズ素材、

色とりどりのウィメンズ素材…

各ジャンルの中でまた奥深くたくさんの種類のテキスタイルがある、それが<尾州>の面白いところです。

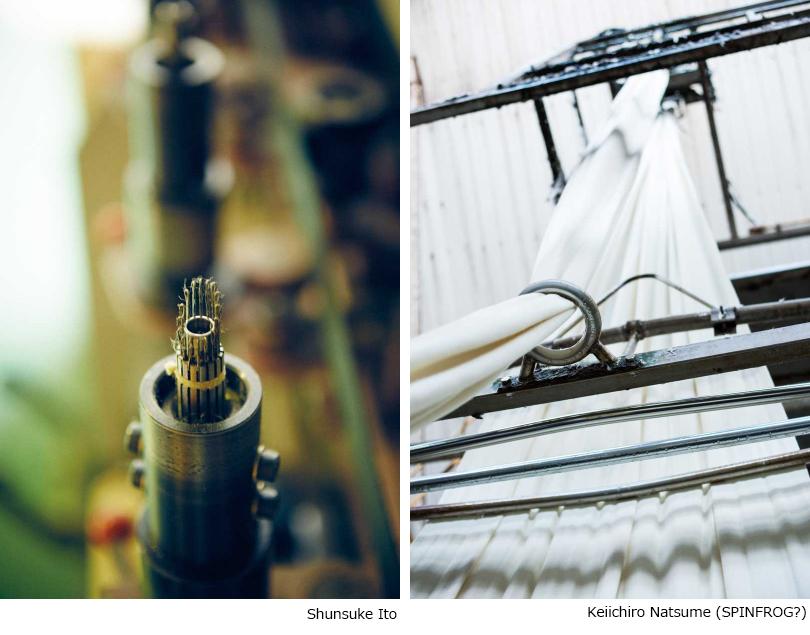

画像左:撚り方でも布の仕上がりは違う。

糸の表情が変わっていく。

指先ほどの筒に並ぶ針はリリヤーン糸を編む機械。

画像右:生地は整理加工で質感が変わる。

毛羽、艶、縮絨(しゅくじゅう)…

数種類のサンプルを「もとは同じ素材です」といわれても信じがたいほど。

●岡山デニム素材を使用したシャツ・アウター商品については、ぜひ下記の岡山生産背景の資料をご覧ください

https://www.ripotrentaanni.com/special/denim_05

●その他のシャツ&アウターは生産比率80%(国内)・20%海外(中国)にて縫製しています。

国内生産

九州や東北の老舗工場など信頼のある工場で生産しています。

・九州(長崎)創業50年の老舗工場

…九州工場は地域的に学生服などのシャツ工場が盛んな地域でもあり、その特徴を活かしベーシックでシンプルなシャツを依頼してます。

・東北(福島)創業30年の老舗工場

…東北工場はアウター関係の工場も多くデザイン性のあるシャツをメインで依頼してます。

海外生産

中国大連地区にある松井被服の自社工場にてパターンメイキングから裁断・縫製および検品まで、全ての工程において管理し、お客様にお届けするまで高品質の商品を供給しています。

また、現地にて日本人のスタッフを常駐させてるからこそ、高品質な生地を日本から中国へ送っても、ジャパンクオリティを落とさずに高品質を保つことが実現できています。